La instalación de sistemas eléctricos trífasicos en entornos industriales y comerciales exige un conocimiento técnico sólido, así como el respeto absoluto de las normas de seguridad vigentes. Este tipo de instalaciones, operando generalmente a 380V en Europa, se emplean para alimentar maquinaria pesada, motores de gran potencia, compresores y bombas eléctricas. Comprender el proceso de conexión de una toma trífasica no solo garantiza el correcto funcionamiento de los equipos, sino que también previene riesgos graves como cortocircuitos, incendios eléctricos y daños materiales. A continuación, se presenta una guía práctica que detalla cada fase del procedimiento, desde la preparación inicial hasta las pruebas finales, asegurando en todo momento la protección del técnico y la integridad del sistema.

Preparativos y Medidas de Seguridad Antes de Iniciar la Instalación

Antes de abordar cualquier intervención en un sistema trífasico, resulta imprescindible tomar medidas preventivas rigurosas. La manipulación de circuitos de alto voltaje industrial sin las debidas precauciones puede tener consecuencias fatales. Por ello, la desconexión completa de la fuente de alimentación constituye el primer y más importante paso. Esta acción debe verificarse mediante un voltímetro o multímetro digital, herramientas esenciales para confirmar la ausencia de tensión en los conductores antes de proceder con el trabajo. Además, el uso de equipo de protección personal adecuado, como guantes aislantes, gafas de seguridad y calzado no conductivo, resulta obligatorio en todo momento.

Corte del suministro eléctrico y verificación del panel de circuitos

El acceso al panel de circuitos marca el inicio formal de la instalación. En este punto, es fundamental identificar el interruptor principal que alimenta el sector donde se instalará la toma trífasica. Una vez localizado, se procede a desactivarlo por completo, asegurándose de bloquear su posición mediante un candado o señalización clara que impida su reconexión accidental durante el proceso. Posteriormente, se recomienda utilizar un medidor de tensión para comprobar que ninguna fase, neutro o tierra presenta carga eléctrica residual. Esta verificación sistemática evita sorpresas desagradables y proporciona un entorno de trabajo seguro. Asimismo, es conveniente revisar el estado general del panel, detectando posibles daños, oxidación o conexiones flojas que pudieran comprometer la instalación futura.

Identificación de fases, neutro y conexión a tierra

La correcta identificación de los conductores constituye un pilar fundamental para una instalación exitosa. Según las normativas internacionales BS 7671 e IEC 60446, los cables en sistemas trífasicos presentan una codificación cromática específica que debe respetarse rigurosamente. La fase R se identifica con color gris, la fase S con negro y la fase T con marrón. El conductor neutro se distingue mediante el color azul, mientras que el cable de tierra utiliza siempre la combinación amarillo y verde. Esta estandarización garantiza la uniformidad en todas las instalaciones y facilita futuras intervenciones de mantenimiento. Es vital memorizar estos códigos antes de comenzar el proceso de conexión, ya que cualquier confusión puede provocar desequilibrios en el sistema, sobrecalentamiento de componentes o fallos catastróficos en la maquinaria conectada. El equilibrio de fases resulta esencial para optimizar el rendimiento y prolongar la vida útil de los equipos industriales.

Verificación de Condiciones Eléctricas y Selección de Componentes Adecuados

Una vez garantizada la seguridad del entorno de trabajo, el siguiente paso consiste en evaluar las condiciones eléctricas del suministro y seleccionar los componentes más apropiados para la instalación. La calidad de la energía eléctrica disponible influye directamente en el desempeño de los equipos y en la durabilidad de la instalación. Por ello, no basta con verificar la ausencia de tensión; también resulta necesario medir parámetros como la tensión de línea, la frecuencia de operación y la rotación de fase. Estos datos permiten detectar anomalías previas que podrían afectar el funcionamiento del sistema trífasico. Además, la elección adecuada de la toma trífasica, considerando la carga que soportará y las especificaciones del fabricante, garantiza un funcionamiento eficiente y seguro a largo plazo.

Uso del medidor para comprobar el estado del suministro eléctrico

El empleo de instrumentos de medición precisos, como el multímetro digital y el medidor de rotación de fase, resulta indispensable para diagnosticar el estado del suministro eléctrico. Antes de conectar cualquier dispositivo, se debe medir la tensión entre cada par de fases, verificando que los valores coincidan con los estándares esperados de 380V o 400V según la región. Asimismo, la frecuencia debe corresponder a 50 Hz en la mayoría de los países europeos, aunque algunas áreas operan a 60 Hz. La correcta secuencia de fases, conocida como rotación de fase, es otro aspecto crucial que debe confirmarse mediante un medidor específico. Una rotación incorrecta puede provocar que los motores giren en sentido inverso, causando daños mecánicos y operativos. La pinza amperimétrica también resulta útil para medir la corriente circulante en cada fase, asegurando que no existan desequilibrios significativos que pudieran indicar problemas en la red o en la distribución de la carga.

Elección de la toma trífasica apropiada según la carga a utilizar

La selección de la toma trífasica debe basarse en criterios técnicos rigurosos, considerando la potencia nominal de los equipos que se conectarán y las características del entorno de instalación. Según la norma IEC60309, las tomas destinadas a voltajes industriales de 380V a 480V se identifican mediante el color rojo, lo cual facilita su reconocimiento visual y evita confusiones con conectores de menor voltaje. Es fundamental elegir un modelo que soporte la corriente máxima demandada por la carga, añadiendo un margen de seguridad para prevenir sobrecargas. Además, el diseño de la toma debe ofrecer protección contra contactos accidentales, polvo y humedad, especialmente en ambientes industriales donde las condiciones pueden ser adversas. La calidad de los terminales internos, la robustez de la carcasa y la certificación del fabricante son aspectos que no deben pasarse por alto. Invertir en componentes de alta calidad reduce el riesgo de fallos prematuros y garantiza la continuidad operativa de las instalaciones críticas.

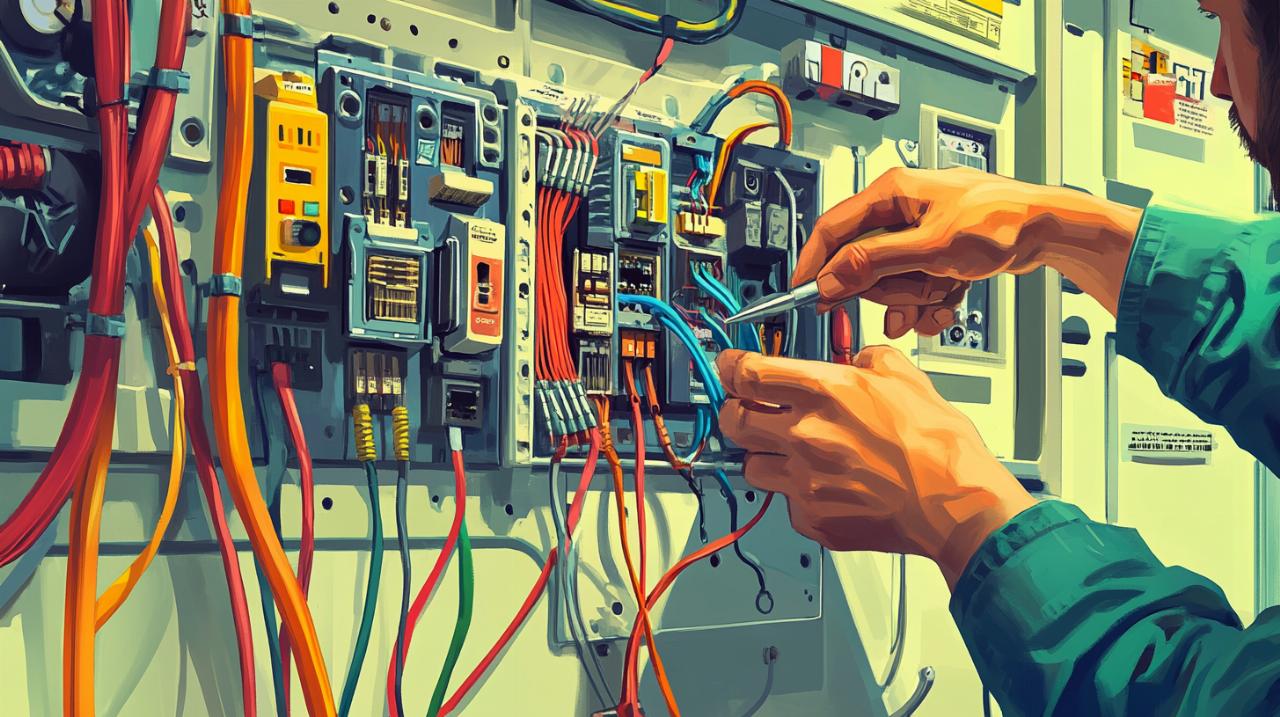

Proceso de Conexión de Cables en la Toma Trífasica

Con todos los preparativos completados y los componentes seleccionados, llega el momento de ejecutar la conexión física de los cables en la toma trífasica. Este proceso requiere precisión, paciencia y atención al detalle, ya que cualquier error en esta etapa puede comprometer la seguridad y el funcionamiento del sistema. La organización metódica de los conductores dentro de la base de la toma, el pelado adecuado de los extremos y la fijación segura de cada cable en sus terminales correspondientes son tareas que deben realizarse con esmero. Además, es importante evitar dejar puntas de cable expuestas que pudieran provocar cortocircuitos o arcos eléctricos peligrosos. El uso de herramientas aisladas, como destornilladores certificados y pelacables de calidad, minimiza el riesgo de accidentes y facilita el trabajo.

Organización y distribución correcta de cables dentro de la base

La disposición ordenada de los cables dentro de la base de la toma trífasica no solo mejora la estética de la instalación, sino que también facilita futuras inspecciones y reparaciones. Al abrir la carcasa de la toma, se debe identificar cada terminal claramente, comparando su ubicación con el diagrama de conexión proporcionado por el fabricante. Los conductores deben pelarse en una longitud adecuada, generalmente entre 10 y 15 milímetros, asegurándose de no dañar los hilos internos del cable. Una vez preparados, se insertan en los terminales respectivos siguiendo el código de colores previamente identificado. Es recomendable dejar un bucle de holgura en los cables para absorber tensiones mecánicas y facilitar ajustes posteriores. La cinta aisladora de calidad profesional puede utilizarse para agrupar los conductores y evitar que se mezclen, aunque nunca debe emplearse como sustituto del aislamiento original del cable.

Fijación segura de cada fase en los terminales correspondientes

La fijación de cada conductor en su terminal correspondiente es una operación que exige firmeza y precisión. Los tornillos de los terminales deben apretarse con un torque adecuado, suficiente para garantizar un contacto eléctrico óptimo sin llegar a dañar el cable o el terminal. Un apriete insuficiente puede provocar resistencia elevada, calentamiento y eventual fallo del contacto, mientras que un apriete excesivo puede romper el conductor o deformar el terminal. Es aconsejable utilizar un destornillador con punta magnética para evitar la caída de tornillos dentro de la carcasa. Una vez fijados todos los conductores, se debe realizar una inspección visual minuciosa para verificar que ningún hilo suelto esté fuera del terminal y que no existan puntos de contacto entre conductores de diferentes fases. Finalmente, se cierra la carcasa de la toma asegurándose de que todos los elementos queden correctamente alineados y fijados, sin forzar ninguna pieza.

Pruebas Finales y Recomendaciones de Mantenimiento

Una vez completada la conexión física, resulta imprescindible realizar una serie de pruebas exhaustivas antes de poner el sistema en operación definitiva. Estas verificaciones finales tienen como objetivo detectar posibles errores de conexión, aislamientos defectuosos o cualquier anomalía que pudiera comprometer la seguridad o el rendimiento del sistema. La meticulosidad en esta fase puede marcar la diferencia entre una instalación exitosa y un incidente eléctrico grave. Además, se deben establecer rutinas de mantenimiento preventivo que garanticen la durabilidad de la instalación y el cumplimiento continuo de las normativas de seguridad vigentes. La colaboración con profesionales certificados y la actualización constante de conocimientos técnicos son prácticas altamente recomendables en el ámbito de las instalaciones eléctricas industriales.

Verificación del funcionamiento de dispositivos conectados y ajustes necesarios

Antes de restablecer la alimentación eléctrica, se recomienda realizar una prueba de continuidad en cada fase utilizando un multímetro en modo de resistencia. Esta prueba confirma que los conductores están correctamente conectados y que no existen interrupciones en el circuito. Posteriormente, se puede restablecer la alimentación de forma gradual, comenzando por el interruptor principal del panel y luego activando los interruptores secundarios correspondientes. En este momento, se debe utilizar nuevamente el voltímetro para medir la tensión entre fases y verificar que los valores se encuentren dentro de los rangos esperados. A continuación, se procede a conectar los dispositivos o equipos que utilizarán la toma trífasica, observando su comportamiento inicial. Es importante monitorear la corriente consumida en cada fase mediante una pinza amperimétrica, asegurándose de que no existan desequilibrios significativos que pudieran indicar problemas en la instalación o en los equipos conectados. Cualquier anomalía detectada en esta fase debe corregirse de inmediato antes de autorizar el uso continuo del sistema.

Importancia de la asesoría profesional y cumplimiento de normativas de seguridad

Aunque esta guía proporciona una visión detallada del proceso de conexión de una toma trífasica, es fundamental reconocer que la instalación eléctrica industrial constituye una tarea compleja que requiere formación especializada y experiencia práctica. Consultar con un electricista certificado o con empresas especializadas en automatización y distribución eléctrica, como Dadao Electric Co., Ltd., garantiza que la instalación cumpla con todas las normativas locales e internacionales, incluyendo las directrices de seguridad contra incendios eléctricos y las especificaciones técnicas de los fabricantes. El cumplimiento de estándares como el BS 7671, IEC 60446 e IEC60309 no es opcional, sino una obligación legal y ética que protege tanto a los trabajadores como a las instalaciones. Además, contar con asesoría profesional facilita la resolución de problemas imprevistos y permite implementar soluciones tecnológicas avanzadas, como sistemas de iluminación inteligente, sensores de temperatura inalámbricos y equipos de protección contra incendios eléctricos. La inversión en conocimiento y en componentes de calidad siempre se traduce en mayor seguridad, eficiencia y confiabilidad operativa a largo plazo.